版权声明

《中国石化报》(电子版)的一切内容(包括但不限于文字、图片、PDF、图表、标志、标识、商标、版面设计、专栏目录与名称、内容分类标准以及为读者提供的任何信息)仅供中国石化报读者阅读、学习研究使用,未经中国石化报社及/或相关权利人书面授权,任何单位及个人不得将《中国石化报》(电子版)所登载、发布的内容用于商业性目的,包括但不限于转载、复制、发行、制作光盘、数据库、触摸展示等行为方式,或将之在非本站所属的服务器上作镜像。否则,中国石化报社将采取包括但不限于网上公示、向有关部门举报、诉讼等一切合法手段,追究侵权者的法律责任。

日期检索

石油工程公司着力打造技术先导型油服公司

强链补链延链

|

|

| 石油工程技术进步支撑了涪陵页岩气田的高效勘探开发。 |

|

| 技术人员现场检测并优化钻井液性能。 |

|

| 页岩气工厂化压裂施工现场。 |

|

|

编者按:7月20~21日召开的中国石化首届石油工程技术现场交流会透露,“十三五”期间,石油工程公司全力突破“卡脖子”技术,攻关特色技术,创新集成了深层特深层油气藏、页岩气、高酸性油气藏等9项不同油气藏勘探开发工程配套技术,攻关形成旋转导向、高温随钻测控、复杂地层防漏堵漏等9项核心技术,为打造技术先导型油服公司奠定了坚实基础,为上游板块稳油增气降本提供了强力支撑。

本版今日推出专题,展示石油工程公司强链补链延链、提升自主创新能力的成绩,敬请关注。

集成不同油气藏勘探开发工程配套技术9项,攻关形成石油工程核心技术9项,获得国家级奖励6项,创造亚洲及国内石油工程施工纪录8项,获得专利2116项;

助力探明并建成涪陵大型页岩气田,发现顺北10亿吨级大油田,探明威荣、川西、东胜3个超千亿立方米大气田;

建成新气管道一期、鄂安沧管道、青宁管道、山东管网南干线、文23储气库等一批国家重点天然气管道和储运项目;

…………

在7月20~21日召开的中国石化首届石油工程技术现场交流会上,一组组亮眼的数据,展示了“十三五”期间石油工程公司实现创新链与产业链深度融合,提升自主创新能力、推动油气产业高质量发展的丰硕成果。

展望未来,该公司将通过布局全产业链的技术矩阵,实现以技术驱动产业转型升级、以技术拓展国际化合作空间、以技术深度影响行业走向。

做优强链

创新集成配套技术提升支撑能力

页岩气井大规模压裂,过去给人们的印象是场面壮观但噪声也大。如今,在涪陵页岩气田焦页11东平台,全电动压裂机组使这一印象大为改观。

“我们引进全套电动压裂装备,形成了成套电动机组高负载高可靠性24小时循环连续作业模式,让页岩气勘探开发省时、省钱、省人、省力、省心。”江汉石油工程井下测试公司经理袁发勇说。

过去压裂车柴油发动机噪声大,夜间不能施工。而全电动压裂设备解决了噪声问题,可24小时连续作业,效率大幅提高。

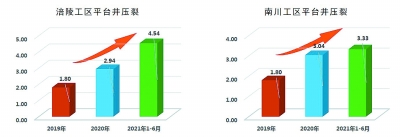

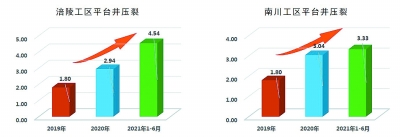

“我们升级设备、优化流程,形成了可推广的电驱高效井工厂压裂技术,相比柴油机组,可提速60%、降本16%、降噪30%,单机组单日压裂最高9段,创‘电驱+泵送射孔’分段压裂模式国内施工纪录。”江汉石油工程总经理杨国胜说。

全电动压裂只是石油工程公司页岩气勘探开发配套集成技术中的一小部分。“十三五”以来,该公司聚焦川渝页岩气工程技术需求,开展甜点识别与评价、工厂化钻井、工厂化压裂等24项技术攻关,攻克了深层页岩气长水平段钻完井等技术难关,形成了页岩气地质评价、钻井工程、压裂试气和地面工程等技术序列,具备6000米超深页岩气水平井工程一体化服务能力,荣获国家科技进步一等奖1项。

目前,页岩气勘探开发配套集成技术已在涪陵、威荣、南川、永川和丁山等区块推广应用,最长水平段达3583米、最大水平位移达4072米,解决了页岩气建井成本高、单井产量低、效益开发难度大等难题,高质量建成北美以外首个页岩气开发示范区——涪陵页岩气田和首个深层页岩气田——威荣页岩气田。

“十三五”以来,石油工程公司作为国内油服行业一体化全产业链领先者,牢固树立“成就甲方才能成就自己”的理念,围绕产业链部署创新链,针对不同业务类型、油气藏类型创新集成具有中国石化特色的勘探开发工程配套技术,锻造长板、做优强链,巩固提升优势专业领先地位,有力保障上游板块稳油增气降本。

在西部塔里木盆地,顺北油气田是世界上埋藏最深的油气藏之一,勘探开发、钻井工程等均面临世界级难题。集团公司党组要求“充分发挥上游一体化优势,推动西北油田高质量发展规划落实落地”。石油工程公司勇挑重担,将攻关目标锁定“深层特深层油气藏勘探开发工程配套技术”。

他们聚焦塔里木盆地深层特深层工程技术需求,开展特深层地震采集、安全钻井、超深高温高压井试油试气等10项技术攻关,攻克了特深层安全快速钻井等难关,形成了以新工艺、新工具、新仪器和新材料为核心的深层特深层石油工程配套技术,具备了9000米超深井复杂地层工程设计、施工和技术服务能力。

如今,深层特深层油气藏勘探开发工程配套技术已广泛应用于西北和西南工区,先后打成顺北隆1、顺北41X、川深1等40余口超8000米深高难度重点井,多次打破亚洲及世界纪录,顺北56X井更是以9300米的深度创垂深超8000米水平井世界最深纪录,助推我国超深井工程技术迈进世界领先行列。

在东部老油田,石油工程公司创新集成东部老区勘探开发工程配套技术,助力发现济阳坳陷亿吨级规模效益储量,胜利油田难动用储量新建年产能150万吨,有力保障了老区资源有效接替和长期稳产。

在鄂尔多斯盆地,他们创新集成致密油气藏勘探开发工程配套技术,支撑建成东胜低渗致密气田,实现致密气藏效益开发;在延川南,他们聚焦煤层气工程地质特点,创新集成煤层气勘探开发工程配套技术,支撑建成我国首个规模化商业开发的深层煤层气田——延川南煤层气田。

在巴蜀大地,他们直面高温、高压、高含硫世界级挑战,创新集成高酸性油气藏勘探开发工程配套技术,具备了井深7000米以上高酸性气藏的规模开发能力,在70余口高酸性气井成功应用,助力建成世界第二个百亿立方米特大型高含硫气田和世界第二大高含硫天然气净化厂。

专注补链

突破核心技术增强企业竞争力

在今年初完成的中国石化首个全节点采集项目——渤南2021三维地震项目中,地球物理公司自主研发的I-Nodal节点仪器有了自亮相以来最大规模的应用——最高单日采集超2000炮,创中国石化东部地区物探项目高效生产新纪录。

“近年来,油气勘探对象日趋复杂,勘探难度不断加大。传统的有缆采集仪器带道能力有限,限制了高密度地震采集,无法满足日益精细的储层预测需求。攻关突破节点地震采集技术势在必行。”地球物理公司执行董事、党委书记、总经理宋明水说。

突破核心技术、补长产业链短板,才能增强企业竞争力。

2014年,地球物理公司自主研发节点仪器的项目通过科研立项审核。2018年,研发团队突破了高精度、大动态范围的地震数据数字采集关键技术,I-Nodal地震采集系统横空出世。

至今,I-Nodal已完成6.8万道产业化制造,在15个大型地震项目中推广应用,信息采集安全、轻便、高效,采集效果更是“惊艳”:在商河有缆与节点混采项目中,投入3.1万道节点设备,炮道密度、接收道数、资料数据量等地震采集技术指标创新高,其中,无缆节点原始数据量达700T,是常规项目数据量的60倍。

目前,I-Nodal地震采集系统已采集井炮数据30万炮、震源数据35万炮,采收率均在99%以上。

“I-Nodal的成功研制,填补了中国石化物探采集核心装备的空白,增强了石油工程公司在全球物探市场的竞争力。”宋明水说。

如果说I-Nodal节点仪像一只只“蓝精灵”,把地层里更详实的信息传递出来,那么旋转导向技术就像安在钻头上的“方向盘”,指导钻头高效精准抵达目标地层。

旋转导向工具有利于长水平段施工、可缩短钻井周期,是国内外高端随钻测控服务市场必需的设备。但国内旋转导向工具严重短缺,技术掌握在国外公司手中。他们只租不卖,服务按小时收费,费用高昂,成为钻井的“卡脖子”技术。

为突破瓶颈、补长短板,石油工程公司坚定地踏上自主研发之路。

“胜利石油工程公司具体负责科研攻关,从原理、设计入手,通过对机械、电子和软件等模块进行反复设计试验、组装调试、模拟验证,研发出了中国石化首套静态推靠式旋转导向系统SINOMACSATSⅠ型。”胜利石油工程公司执行董事、党委书记、总经理孙永壮说。

2019年12月,该型钻井旋转导向系统在胜利油田埕913-斜80井连续工作141小时,进尺857米,最大造斜率每30米6.6度,顺利完成第4次现场试验,标志着中国石化自主研发的旋转导向系统取得突破性进展。

中国石化经纬公司成立后,接过了旋转导向系统研发的接力棒。如今,旋转导向系统已突破了导向单元整体结构、测量控制方法、导向头实时姿态测量等关键技术,解决了长井段水平井高效钻进与导向难题,研发了经纬领航静态推靠式(MN-1型)旋转导向仪器。目前,经纬领航旋转导向工具已现场试验16口井。在焦页70-S1井入井试验时,钻至5417米深完钻,累计循环工作230小时、纯钻187小时、进尺1922米,平均机械钻速10.28米/时,实现增斜、降斜、扭方位的控制,高质量完成施工。

“十三五”以来,石油工程公司加快补短板、强弱项,还攻关形成了高温随钻测控、复杂地层防漏堵漏等多项核心技术:突破高温高压环境下随钻测量仪器的耐温性、抗压性、抗震性等关键技术,初步解决了特深井高温高压定向难题,形成了耐温150摄氏度/175摄氏度经纬东方耐高温MWD系统,应用超3000口井;形成多组分气体定量分析等6项核心技术,解决了钻井现场地质剖面建立、钻井工程安全监测、油气快速识别评价、随钻解释评价和数据远程传输等难题,研发了自主品牌“探索者”综合录井仪,对外销售139台。

“现在我们可以自信地说,在许多‘卡脖子’领域,我们实现了从跟跑到并跑的转变。下一步,我们将继续针对增储上产降本的难点痛点重点,强化技术攻关,推动公司高质量发展。”石油工程公司董事长、党委书记陈锡坤说。

发力延链

聚焦新能源新领域培育增长点

如今,“碳达峰、碳中和”是稳居能源领域“C位”的话题。中国石化更是频频发力CCUS(碳捕集、利用与封存)领域。

作为碳捕集工程部分的负责单位,石油工程建设公司凭借低成本的CCUS地面全流程系列技术在碳捕集领域风生水起:东起山东胜利电厂烟气二氧化碳捕集纯化与驱油封存联合工程,西至陕西延长石油36万吨/年CCUS示范工程、陕西国华锦界电厂15万吨/年烟气二氧化碳捕集工程,南到江苏华电句容电厂烟气二氧化碳捕集工程……到目前已相继完成10多个碳捕集重点工程。

“在二氧化碳高效利用和封存条件下,实现二氧化碳捕集、输送及利用和封存全流程成本最低,是CCUS技术能够规模化应用的关键。其中,低成本的CCUS地面全流程系列技术不可或缺。”石油工程建设公司首席专家张建介绍,“我们十几年前就开始攻关探索这项技术,已成功实现了二氧化碳捕集和输送的规模化、资源化、一体化和低成本,取得了多项创新成果,形成了具有完全自主知识产权的成套技术和工艺包,填补了国内外技术空白。”

聚焦新能源开发工程技术需求,“十三五”以来,石油工程公司大力攻坚绿色低碳前沿技术,推动创新链向新能源领域延伸,布局产业链向清洁环保行业发展,创新开展多项技术攻关,初步形成了高温地热、干热岩钻完井技术和可燃冰取芯技术。

2017年5月,在中国南海,胜利石油工程公司利用自主研发的天然气水合物取芯技术和工具,试采可燃冰获得成功,使中国成为世界上为数不多掌握可燃冰保温保压取芯技术的国家。南海深处,当可燃冰被石油工程科研人员打捞上船时,绿色能源的梦想辉映满船。

2019年8月,胜利石油工程公司在青海共和盆地完成国内首口干热岩勘查井——GR1井的修井打捞、完井压裂工程。中国工程院院士、国家地热能中心指导委员会主任曹耀峰认为,这标志着干热岩开发从室内评价走向现场试验阶段,填补了国内空白,对于抢占未来新能源领域制高点具有重要意义。

目前,地热高效钻探技术已在中国石化海外首个高温(235摄氏度)地热项目——土耳其地热项目中应用7口井,实现低成本高效钻探。

“面对新能源快速发展对传统油气产业带来的巨大冲击,我们在继续增强化石能源勘探开发保障能力的同时,必须加快提升氢能、风能等非化石能源勘探开发保障能力,积极创新作为,让石油工程科技创新成为保障国家能源安全的制胜法宝。”石油工程公司总经理袁建强在工程技术现场会上表示。

该公司产业链延伸的方向也已勾勒清晰:前瞻布局地下资源原位开采、地下制氢采氢等前沿技术,努力打造绿色洁净、转型发展的增长极。

本版文图由本报记者 李泰豫提供

中国石油化工集团有限公司版权所有 未经授权,禁止复制或建立镜像 京ICP备 10210212号-7 号